Deprest emploi un spécialiste international en soudage (IWS) qualifié formé PT (Penetrant Testing) niveau II.

Les contrôles qui peuvent être effectués dans notre atelier, en collaboration ou non avec un NoBo (notified body), sont assez étendus. Une vue d'ensemble incomplète d'un certain nombre de tests non destructifs (TND) ou Non-Destructive Testing (NDT) :

Design et inspection final :

- Contrôle du design : il s'agit d'un contrôle qui précède la production de pièces comme des appareils et des chaudrons : par ex. si un réservoir sous pression est commandé, il est calculé et conçu en interne. Après cette ébauche, les dessins et les calculs sont contrôlés par un NoBo avant d'entrer en production.

- Inspection final : NoBo qui examinera le fût, vérifiera les certificats du matériel, la plaque nominative, assistera au test de pression hydraulique, ...

Contrôle de qualité du matériel :

- La PMI (Positive Material Identification) est un test qui détermine la composition chimique du matériel. Elle est réalisée au moyen d'un appareil relativement petit mais coûteux, que vous pourriez comparer à un sèche-cheveux. Après le test, vous obtenez donc l'analyse chimique d'un matériau. A moins que le client spécifie autre chose, ce test peut être effectué en interne. Deprest ne possède pas l'appareil nécessaire mais peut en utiliser un grâce à ses connexions.

Contrôle des soudures :

- VT (examen visuel) : il s'agit en fait de l'inspection visuelle classique réalisée en interne. C'est simplement un contrôle très approfondi des soudures par une personne formée à cet effet (généralement en interne). C'est la norme, elles doivent toutes être contrôlées visuellement à 100% de manière standard.

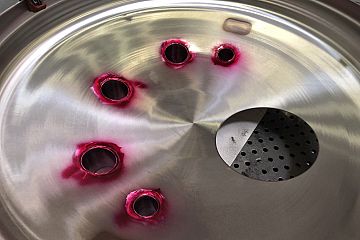

- PT (Penetrant Test, également appelé Dye Check) : c'est le test rouge et blanc classique qui met en évidence les fissures de surface. Les aérosols contenant le liquide témoin sont facilement disponibles sur le marché. Ce test est souvent réalisé en interne mais il peut arriver que le client exige que le contrôleur possède un certificat spécifique. De temps en temps, le client exige qu'un NoBo s'en charge.

- RX (examen par rayons X ou examen radiographique) : ce sont les photos. Elles sont toujours réalisées par un NoBo et depuis toujours, elles sont l'examen externe le plus connu pour les soudures.

- MT (examen magnétique, parfois également appelé MPI), toujours réalisé par un NoBo.

- UT (examen aux ultrasons), toujours réalisé par un NoBo.

- TOFD (Time Of Flight Diffraction). C'est une technique relativement nouvelle, pour des fûts en acier à paroi épaisse (butt welds), en remplacement du test RX (également avec 2 lasers qui envoient et recueillent des rayonnements, en d'autres termes l'interprétation peut être effectuée par la suite).

Autres contrôles :

- Test hydro ou test de pression hydro: il est toujours réalisé par nos soins, en présence d'un NoBo ou non. Deprest peut tester jusqu'à 130 bars en interne.

- Test Eddy Current : il s'agit en fait d'un test permettant de tester la pénétration au moyen d'étincelles. Il est plus utilisé par ex. pour tester les fissures dans un liner.

- Tape test

Téléchargements

- PDF Magnetoscopic testing ( 244.6Kb )